مراحل اجرای کفپوش اپوکسی

اجرای کفپوش اپوکسی شامل هفت مرحله اصلی است که در جدول زیر بهطور خلاصه آورده شدهاند. هر مرحله برای دستیابی به یک کفپوش باکیفیت اهمیت دارد.| مرحله | شرح کوتاه |

|---|---|

| آمادهسازی سطح | حذف آلودگیها، ترکها و ایجاد سطحی صاف و بدون گردوغبار. |

| اعمال پرایمر | افزایش چسبندگی مواد اپوکسی و کاهش احتمال نفوذ رطوبت. |

| ترکیب مواد اپوکسی | مخلوط کردن رزین و هاردنر به نسبت مناسب برای دستیابی به ترکیبی یکنواخت. |

| اجرای لایه پایه | توزیع یکنواخت مواد برای ایجاد پایهای محکم. |

| اعمال لایههای میانی | افزایش ضخامت و مقاومت کفپوش. |

| تاپ کوت نهایی | افزودن یک لایه محافظ برای افزایش مقاومت و زیبایی سطح. |

| بررسی و نگهداری کفپوش | اطمینان از کیفیت اجرا و یادگیری روشهای نگهداری کفپوش. |

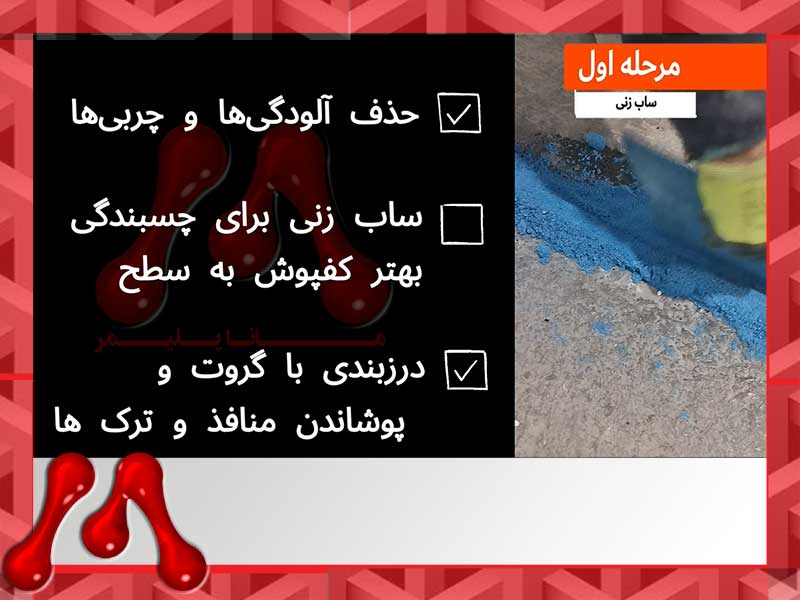

1. آمادهسازی سطح برای کفپوش اپوکسی

آمادهسازی صحیح سطح، کلید موفقیت در اجرای کفپوش اپوکسی است. سطح باید کاملاً تمیز، صاف و عاری از ترک و آلودگی باشد.ابزارهای لازم برای آمادهسازی سطح

- دستگاه سابزنی

- تجهیزات سندبلاست

- مواد شوینده صنعتی

| مشکل سطح | راهحل آمادهسازی |

|---|---|

| ترکهای عمیق | پر کردن با مواد بتونه یا سیمان. |

| گردوغبار و آلودگی | تمیز کردن با مکندههای صنعتی. |

| چربی یا روغن | استفاده از شویندههای صنعتی مناسب. |

2. اعمال پرایمر کفپوش اپوکسی

پرایمر بهعنوان چسب بین سطح و مواد اپوکسی عمل میکند. این لایه به افزایش دوام کفپوش کمک میکند.نکات مهم در اجرای پرایمر

- پرایمر باید بهطور یکنواخت روی سطح اعمال شود.

- برای جلوگیری از مشکلات چسبندگی، سطح باید خشک و تمیز باشد.

- زمان کافی برای خشک شدن پرایمر (معمولاً 12 تا 24 ساعت) ضروری است.

| ویژگی پرایمر مناسب | توضیحات |

|---|---|

| چسبندگی بالا | بهبود اتصال بین لایهها. |

| ضد رطوبت | جلوگیری از نفوذ رطوبت به مواد اپوکسی. |

3. ترکیب مواد اپوکسی

مواد اپوکسی شامل دو جزء اصلی رزین و هاردنر است. ترکیب صحیح این مواد برای عملکرد بهینه کفپوش ضروری است.| عنصر | کارکرد | نسبت ترکیب استاندارد |

|---|---|---|

| رزین اپوکسی | ایجاد پایه اصلی کفپوش | 2 |

| هاردنر | تقویت و سختکننده | 1 |

مراحل ترکیب مواد

- رزین و هاردنر را با نسبت استاندارد مخلوط کنید.

- ترکیب را با یک همزن برقی بهمدت 3-5 دقیقه مخلوط کنید.

- از ترکیب سریعاً استفاده کنید تا خشک نشود.

4. اجرای لایه پایه

لایه پایه یا لایه اول اپوکسی، بستری محکم و یکنواخت برای لایههای بعدی ایجاد میکند.نحوه اجرای لایه پایه

- مواد ترکیبشده را با کاردک شانهای روی سطح پخش کنید.

- از غلتک هواگیری برای خروج حبابها استفاده کنید.

- اجازه دهید این لایه حداقل 24 ساعت خشک شود.

5. اعمال لایههای میانی

برای افزایش مقاومت و ضخامت کفپوش، لایههای میانی با دقت اجرا میشوند.تعداد لایههای موردنیاز

- محیطهای سبک: 1 تا 2 لایه.

- محیطهای صنعتی: 3 تا 4 لایه.

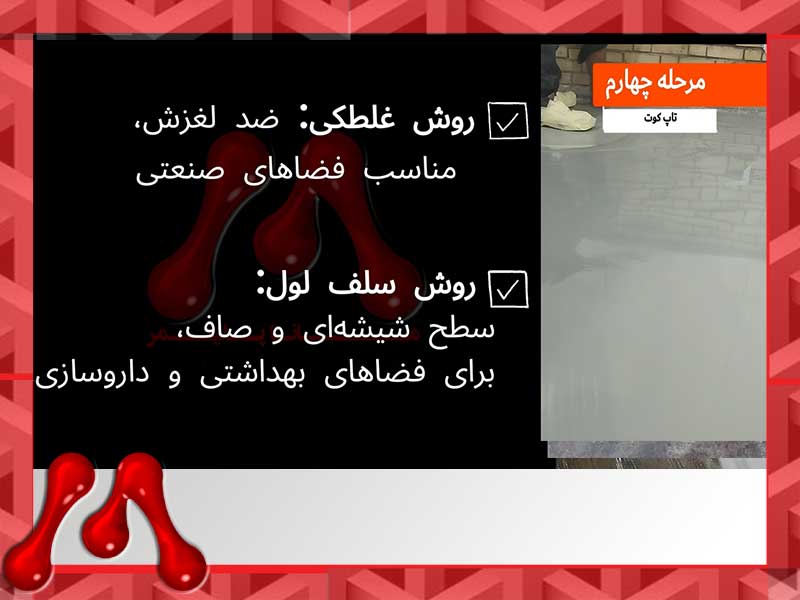

6. تاپ کوت نهایی

لایه نهایی یا تاپ کوت برای حفاظت بیشتر و افزایش زیبایی کفپوش ضروری است.| ویژگیهای تاپ کوت | توضیحات |

|---|---|

| ضد خراش | مناسب برای محیطهای پررفتوآمد. |

| مقاومت شیمیایی | محافظت در برابر مواد شیمیایی و اسیدها. |

| ظاهر شفاف یا رنگی | متناسب با نیاز مشتری. |

7. بررسی و نگهداری کفپوش اپوکسی

چکلیست بررسی نهایی

- اطمینان از یکنواختی سطح و رنگ.

- نبود ترک یا حباب در سطح.

- بررسی مقاومت کفپوش با اعمال فشار یا کشش ملایم.

نکات نگهداری

- تمیز کردن با مواد شوینده غیرساینده.

- جلوگیری از کشیدن اجسام سنگین روی سطح.

- شستشو با تی مرطوب و بدون مواد اسیدی.

نتیجهگیری

با اجرای دقیق مراحل اجرای کفپوش اپوکسی و رعایت نکات نگهداری، میتوانید کفپوشی مقاوم، زیبا و بادوام داشته باشید. این راهنما به شما کمک میکند تا فرآیند اجرای کفپوش اپوکسی را بهطور کامل درک کنید و از مشکلات احتمالی جلوگیری کنید.مانا پلیمر

سالها فعالیت و تجربه در شرکت های تولید کننده رنگ و پوششهای صنعتی، شرکت های مهندسین مشاور، شرکت های پیمانکار و مجری پوشش های حفاظتی و شرکت های بازرگانی، مدیران این شرکت را بر آن داشت تا با تاسیس شرکتی تخصصی نسبت به رفع مشکلات موجود در صنعت اقدام نمایند. مدیران شرکت مانا پلیمر با سابقه طولانی در صنعت رنگ و پوشش های صنعتی، صنعت کامپوزیت، صنعت لاستیک و رابر، بر این باور هستند که با دانش جهانی و تجربه و امکانات ایرانی موجود در کشور می بایست گامی در جهت رفع مشکلات صنعت در زمینه خوردگی و محافظت از آن بردارند. علاوه بر این مانا پلیمر معتقد است که با استفاده از ابزارهای موجود در زمینه IT و ترکیب صنعت IT با صنعت حفاظت از خوردگی می بایست راهی نوین به سوی افزایش بهره وری، به روز رسانی دانش، استفاده از تکنولوژی به هنگام، مدرنیزه کردن مکانیزمهای بازاریابی و بازارسازی گشود تا با صرف حداقل های هزینه به حداکثر بهره وری دست یافت. شرکت مانا پلیمر در چهار گروه تخصصی به شرح زیر فعالیت نمود و سعی در برقرار نمودن ارتباطی متقابل در عرصه های ذیل به جهت ارائه بهتر خدمات گردید. در همین راستا شرکت مانا پلیمر در ابتدای سال 1386 در اداره ثبت شرکتهای تهران و تحت شماره 294991 به ثبت رسید. در ابتدا تمرکز فعالیت شرکت بر روی کارهای اجرایی بود و در این خصوص چندین پروژه صنعتی و تخصصی را با موفقیت اجرا نموده و به پایان رسانید.

اهداف مانا پلیمر

- افزایش روزانه کیفیت محصولات و خدمات

- افزایش امکانات و سرمایه های موجود شرکت

- انجام امورات روزمره شرکت در کوتاه ترین زمان.

- حذف تشریفات اداری و ارائه خدمات سریع

- حضور به هنگام در صنعت و پاسخ به درخواست های موجود

- حفظ و ثبات کیفیت خدمات و محصولات

- اجراء اقدامات زیربنایی جهت توسعه بازار

- ارائه محصولات و خدمات برپایه و محور تحقیق و توسعه

- تفکیک شرکتهای تولیدی، بازرگانی، اجرائی و خدمات فنی و مهندسی

- ایجاد سایتهای فنی و اطلاع رسانی جهت ارتقاء صنعت و استفاده از دانش سایر مدیران صاحب نام در صنعت

- حضور در تمامی عرصه های بازار داخلی و خارجی

- پیشرو بودن در زمینه تولید دانش فنی

- تلفیق و عجین نمودن صنعت IT با صنعت رنگ

- تثبیت و ابقاء شرکت برای مدت زمانهای طولانی

امکانات و تجهیزات

شرکت مانا پلیمر فعالیت خود را با حداقل امکانات شروع نمود و در حال حاضر در هر بخش دارای امکاناتی در بضاعت شرکت می باشد که بتواند خدمات هر بخشی را در خور نیاز صنعت فراهم نماید. در این خصوص امکاناتی نظیر کارگاه تولیدی، آزمایشگاه، انبار و تجهیزات اجرایی در شرکت مانا پلیمر فراهم می باشد و مدیران شرکت هر ساله بخش قابل توجهی از درآمد شرکت را به توسعه امکانات و تجهیزات تخصیص می دهند و باور آنها بر این است که با توسعه امکانات و تجهیزات می توان در منابع موجود و هزینه ها صرفه جویی نمود ضمن اینکه این امر باعث افزایش کیفیت و سرعت خواهد گردید. قسمتی از امکانات این شرکت شامل:- 4000 متر مربع زمین صنعتی و 2000 متر مربع سوله

- میکسرهای ساخت رنگ

- آسیاب تولید رنگ

- راکتورهای تولید رزین

- آزمایشگاه و تجهیزات آزمایشگاهی کنترل کیفی در کارخانه

- تجهیزات آزمایشگاهی تحقیق و توسعه در دفتر تهران

- ماشین آلات شات بلاست بتن

- ماشین آلات پاشش رنگ شامل ایرلس و کمپرسور

- دستگاه spray up جهت فایبر گلاس

- و …

تاریخ انتشار: 5 آذر 1403

تاریخ آخرین بروزرسانی: 24 اردیبهشت 1404