کفپوش پلی اورتان یکی از بهترین گزینهها برای محیطهای صنعتی، ورزشی و پارکینگها است. این کفپوش به دلیل ویژگیهای منحصر به فردی مانند مقاومت بالا در برابر مواد شیمیایی، انعطافپذیری، و طول عمر بالا، در صنایع مختلف مورد استفاده قرار میگیرد. در ادامه نکات کلیدی درباره اجرای این کفپوش را به همراه توضیحات جامع بررسی میکنیم.

۱. نحوه اجرای کفپوش پلی اورتان صنعتی

اجرای کفپوش صنعتی پلی اورتان نیاز به مراحل دقیق و کنترلشدهای دارد تا کیفیت و دوام آن تضمین شود. در این بخش مراحل را به تفکیک بررسی میکنیم.

۱.۱ آمادهسازی سطح

قبل از اجرای کفپوش پلی اورتان، آمادهسازی سطح از اهمیت بالایی برخوردار است و شامل مراحل زیر میشود:

- پاکسازی کامل سطح: گرد و غبار، چربی و هرگونه آلودگی باید از بین برود.

- استفاده از دستگاه سابزنی: این فرآیند سطح را زبر کرده و موجب چسبندگی بهتر کفپوش میشود.

- بررسی ترکها و نواقص سطح: ترکهای موجود باید با مواد مناسب ترمیم شوند تا کفپوش به درستی اجرا شود.

۱.۲ اعمال پرایمر

پرایمر نقش مهمی در چسبندگی کفپوش پلی اورتان دارد. نکات مهم در این مرحله شامل موارد زیر است:

- انتخاب پرایمر مناسب: بسته به نوع سطح (بتنی، فلزی یا سنگی)، نوع پرایمر تغییر میکند.

- اجرای یکنواخت: پرایمر باید به طور یکنواخت و با ضخامت مناسب اعمال شود.

- زمان خشک شدن: قبل از اعمال لایههای بعدی، پرایمر باید به طور کامل خشک شود.

۱.۳ اجرای لایه میانی

این مرحله شامل اجرای ترکیب اصلی پلی اورتان است که خواص مکانیکی و شیمیایی کفپوش را تعیین میکند. مراحل اصلی آن عبارتند از:

- ترکیب دقیق مواد: رعایت نسبت ترکیب مواد برای حفظ کیفیت و مقاومت کفپوش حیاتی است.

- اجرای یکنواخت: مواد باید به صورت یکنواخت در سطح پخش شوند تا ضخامت موردنظر حاصل شود.

- توجه به شرایط محیطی: دما و رطوبت تأثیر زیادی در زمان خشک شدن و کیفیت اجرای لایه دارند.

۱.۴ اعمال پوشش نهایی

پوشش نهایی یکی از مهمترین مراحل اجرای کفپوش پلی اورتان است که ویژگیهای محافظتی آن را افزایش میدهد. نکات کلیدی این مرحله عبارتند از:

- افزایش مقاومت در برابر سایش: این پوشش باعث افزایش دوام و طول عمر کفپوش میشود.

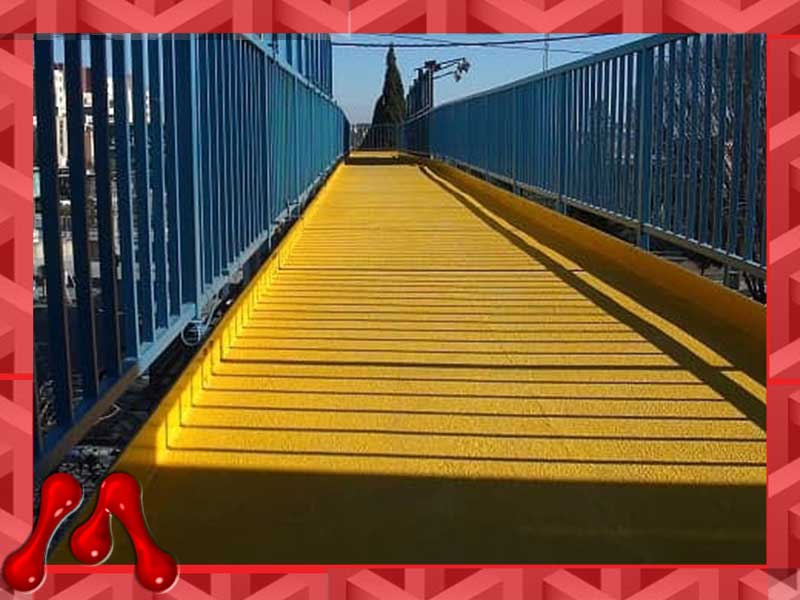

- خاصیت ضدلغزش: بسته به نیاز محیط، میتوان از پوششهای ضدلغزش استفاده کرد.

- مقاومت در برابر مواد شیمیایی: پوشش نهایی باید در برابر اسیدها، روغنها و مواد شیمیایی مقاوم باشد.

جدول مراحل اجرای کفپوش پلی اورتان صنعتی

| مرحله | توضیحات |

|---|---|

| آمادهسازی سطح | پاکسازی کامل، سابزنی و ترمیم ترکها |

| اعمال پرایمر | افزایش چسبندگی سطح با مواد مخصوص |

| اجرای لایه میانی | ایجاد استحکام و مقاومت شیمیایی |

| اعمال پوشش نهایی | افزایش دوام و ویژگیهای محافظتی |

2. مراحل نصب کفپوش پلی یورتان پارکینگ

۲.۱ آمادهسازی سطح

در این مرحله، سطح بتن باید بهدقت آماده شود تا چسبندگی مطلوبی بین کفپوش و سطح زیرین ایجاد گردد. مراحل این بخش شامل موارد زیر است:

- پاکسازی کامل: تمامی آلودگیها، گرد و غبار، روغن و چربیها باید از روی سطح برداشته شوند. در صورت وجود لکههای روغنی، از حلالهای صنعتی یا شویندههای مخصوص استفاده میشود.

- سابزنی سطح: برای افزایش چسبندگی، سطح بتن با استفاده از دستگاه سابزنی یا فرز صنعتی زبر میشود. این کار باعث ایجاد سطحی ناهموار و مناسب برای چسبیدن پرایمر خواهد شد.

- بررسی و ترمیم ترکها: هرگونه ترک، درز یا آسیب موجود در بتن باید با مواد ترمیمکننده مانند ملات اپوکسی یا سیمان پلیمری پر شده و سطح یکدست گردد.

- خشک شدن کامل: سطح باید بهطور کامل خشک شود تا پرایمر و سایر لایهها بهدرستی روی آن اعمال شوند. در صورت وجود رطوبت در بتن، ممکن است چسبندگی کاهش یابد.

۲.۲ اعمال پرایمر

پس از آمادهسازی، نوبت به اعمال پرایمر مخصوص کفپوش پلی یورتان میرسد. این مرحله شامل موارد زیر است:

- انتخاب نوع پرایمر: بسته به جنس سطح (بتنی، سنگی یا فلزی)، نوع پرایمر انتخاب میشود. برای سطوح بتنی معمولاً از پرایمرهای اپوکسی یا پلی اورتان استفاده میشود.

- اعمال یکنواخت: پرایمر باید بهطور یکنواخت روی سطح اجرا شود تا تمامی خلل و فرج بتن را پوشش دهد و مانع از ایجاد حبابهای هوا در لایههای بعدی گردد.

- مدت زمان خشک شدن: بسته به نوع پرایمر و شرایط محیطی، خشک شدن آن بین ۶ تا ۱۲ ساعت طول میکشد. در این مدت نباید هیچ گرد و غباری روی سطح بنشیند.

- کنترل کیفیت: پس از خشک شدن پرایمر، سطح بررسی شده و در صورت وجود نقاط ناهموار، اقدامات لازم برای اصلاح آن انجام میشود.

۲.۳ اجرای لایه میانی

لایه میانی که اصلیترین بخش کفپوش پلی یورتان محسوب میشود، ویژگیهای مکانیکی و مقاومت کف را تعیین میکند. نکات مهم این مرحله شامل:

- ترکیب دقیق مواد: مواد پلی یورتان باید طبق دستورالعمل شرکت سازنده، با نسبت دقیق ترکیب شوند. ترکیب نادرست میتواند باعث ضعف در استحکام یا ایجاد ترک در کفپوش شود.

- اجرای یکنواخت: مخلوط پلی یورتان بهصورت یکنواخت روی سطح پخش میشود. برای این کار از مالههای دندانهدار یا غلطکهای مخصوص استفاده میشود.

- کنترل ضخامت: ضخامت لایه میانی بر اساس کاربری پارکینگ تعیین میشود. معمولاً برای پارکینگهای عمومی ضخامت ۲ تا ۳ میلیمتر و برای پارکینگهای صنعتی ضخامت بیشتر توصیه میشود.

- مدت زمان خشک شدن: این لایه معمولاً طی ۱۲ تا ۲۴ ساعت خشک شده و آماده پذیرش لایه بعدی میشود.

۲.۴ اعمال پوشش نهایی

پوشش نهایی، آخرین مرحله اجرای کفپوش است و وظیفه آن افزایش مقاومت و زیبایی سطح است. ویژگیهای این مرحله شامل:

- مقاومت در برابر سایش: پوشش نهایی از جنس پلی یورتان با فرمولاسیون مقاوم در برابر سایش و ضربه انتخاب میشود.

- خاصیت ضدلغزش: در صورت نیاز، به سطح نهایی ذرات ضدلغزش مانند سیلیس افزوده میشود تا امنیت وسایل نقلیه و افراد را افزایش دهد.

- مقاومت در برابر مواد شیمیایی: این پوشش در برابر مواد خورنده مانند روغن، اسید و بنزین مقاوم بوده و مانع از تخریب کفپوش در محیطهای پارکینگی میشود.

- زمان گیرش نهایی: بسته به شرایط محیط، خشک شدن کامل این لایه ۲۴ تا ۴۸ ساعت طول میکشد. پس از این مدت، پارکینگ آماده استفاده خواهد بود.

جدول خلاصه مراحل اجرای کفپوش پلی یورتان پارکینگ

| مرحله | توضیحات |

|---|---|

| آمادهسازی سطح | پاکسازی بتن، سابزنی، ترمیم ترکها، خشک شدن کامل |

| اعمال پرایمر | افزایش چسبندگی، اعمال یکنواخت، خشک شدن ۶ تا ۱۲ ساعته |

| اجرای لایه میانی | ترکیب دقیق مواد، کنترل ضخامت، خشک شدن ۱۲ تا ۲۴ ساعته |

| اعمال پوشش نهایی | افزایش مقاومت، خاصیت ضدلغزش، خشک شدن ۲۴ تا ۴۸ ساعته |

۳. قیمت اجرای کفپوش پلی اورتان ورزشی

اجرای کفپوش پلی اورتان ورزشی به دلیل ویژگیهای خاص آن مانند انعطافپذیری، مقاومت بالا و خاصیت ضدلغزش، هزینههای متفاوتی دارد. در ادامه به عوامل تأثیرگذار بر قیمت این کفپوش میپردازیم.

۳.۱ عوامل مؤثر بر قیمت

چندین عامل کلیدی بر هزینه اجرای کفپوش پلی اورتان ورزشی تأثیر میگذارند، از جمله:

- متراژ مورد نیاز: هرچه مساحت زمین ورزشی بیشتر باشد، هزینه کلی افزایش مییابد، اما قیمت هر مترمربع ممکن است به دلیل خرید عمده مواد کاهش یابد.

- شرایط سطح زیرین: اگر سطح نیاز به زیرسازی، ترمیم ترکها یا تسطیح داشته باشد، هزینههای اضافی ایجاد خواهد شد.

- مکان اجرا: هزینه حملونقل مواد و تجهیزات به محل پروژه، بسته به موقعیت جغرافیایی، میتواند متفاوت باشد.

- استانداردهای مورد نیاز: در سالنهای حرفهای ورزشی که نیاز به استانداردهای خاص (مانند تأییدیه فدراسیونهای ورزشی) دارند، هزینه ممکن است بیشتر باشد.

۳.۲ نوع مواد اولیه

کیفیت و ترکیبات مواد اولیه تأثیر مستقیمی بر قیمت کفپوش پلی اورتان ورزشی دارد. برخی از جزئیات مربوط به این موضوع شامل:

- ترکیب پلی اورتان: کفپوشهای دارای پلی اورتان خالص قیمت بیشتری نسبت به ترکیباتی که از مواد جایگزین استفاده میکنند، دارند.

- افزودنیهای خاص: برخی از کفپوشها دارای موادی مانند افزایشدهنده انعطافپذیری یا مواد ضدسایش هستند که قیمت را افزایش میدهند.

- مقاومت در برابر شرایط محیطی: اگر کفپوش برای محیطهای خاص مانند سالنهای روباز در نظر گرفته شود، مواد مقاوم در برابر اشعه UV و رطوبت مورد نیاز خواهد بود که هزینه را افزایش میدهد.

۳.۳ هزینه نصب و اجرا

هزینه اجرای کفپوش ورزشی پلی اورتان شامل چندین مورد است:

- تخصص تیم اجرایی: نصب این کفپوش نیاز به نیروی متخصص دارد و هزینههای مربوط به دستمزد مجریان بسته به تجربه و مهارت آنها متفاوت خواهد بود.

- تجهیزات مورد نیاز: برخی از پروژهها نیازمند دستگاههای خاص برای هموارسازی سطح، اعمال لایههای مختلف و افزایش چسبندگی کفپوش هستند که هزینه کلی را افزایش میدهد.

- مدت زمان اجرا: هرچه اجرای پروژه زمان بیشتری ببرد، هزینههای جانبی مانند اجاره تجهیزات و دستمزد کارگران افزایش مییابد.

جدول عوامل مؤثر بر قیمت اجرای کفپوش پلی اورتان ورزشی

| عامل | تأثیر بر قیمت |

|---|---|

| ضخامت کفپوش | افزایش ضخامت = افزایش قیمت |

| نوع مواد اولیه | مواد باکیفیتتر و افزودنیهای خاص = هزینه بالاتر |

| متراژ اجرا | متراژ بیشتر = قیمت کلی بالاتر، اما تخفیف متری |

| شرایط سطح زیرین | نیاز به زیرسازی و ترمیم = افزایش هزینه |

| تخصص اجرا | تیم حرفهای و مجرب = قیمت بالاتر ولی کیفیت بهتر |

۴. بهترین روش اجرای کفپوش پلی یورتان اپوکسی

یکی از روشهای بهینه برای ایجاد یک کفپوش مقاوم و بادوام، استفاده از ترکیب اپوکسی و پلی اورتان است. این روش، مزایای هر دو ماده را با یکدیگر ترکیب کرده و برای محیطهای صنعتی و تجاری یک گزینه ایدهآل محسوب میشود.

۴.۱ ترکیب اپوکسی و پلی اورتان

اپوکسی به دلیل سختی و مقاومت بالای خود در برابر مواد شیمیایی و سایش، و پلی اورتان به دلیل انعطافپذیری و خاصیت ارتجاعی، در کنار یکدیگر ترکیبی ایدهآل را ایجاد میکنند. این ترکیب باعث میشود:

- مقاومت بالا در برابر ضربه و تنشهای مکانیکی ایجاد شود.

- دوام کفپوش در برابر مواد شیمیایی و رطوبت افزایش یابد.

- انعطافپذیری سطحی باعث کاهش ترکخوردگی شود.

۴.۲ مراحل اجرای کفپوش پلی یورتان اپوکسی

این روش اجرای کفپوش شامل مراحل زیر است:

- آمادهسازی سطح: سطح مورد نظر باید کاملاً تمیز، عاری از گرد و غبار، چربی و هرگونه آلودگی باشد. در صورت نیاز، سابزنی انجام میشود.

- اعمال پرایمر اپوکسی: یک لایه پرایمر اپوکسی بر روی سطح اعمال میشود تا چسبندگی بین بتن و لایههای بعدی به حداکثر برسد.

- اجرای لایه اپوکسی: این لایه نقش اصلی در ایجاد مقاومت مکانیکی و شیمیایی را ایفا میکند.

- اعمال لایه پلی اورتان: پس از خشک شدن اپوکسی، یک لایه پلی اورتان روی سطح پخش میشود که باعث افزایش انعطافپذیری و کاهش ترکخوردگی میشود.

- اعمال پوشش نهایی: در صورت نیاز، یک لایه نهایی محافظ اجرا میشود که میتواند خاصیت ضدلغزش، براقیت و مقاومت بیشتر را فراهم کند.

۴.۳ کاربردهای کفپوش پلی یورتان اپوکسی

این روش در مکانهایی که نیاز به کفپوشی مقاوم و بادوام دارند، بسیار کاربرد دارد، از جمله:

- کارخانهها و صنایع سنگین: تحمل بارهای سنگین و مقاومت در برابر روغنها و مواد شیمیایی

- آزمایشگاهها و مراکز بهداشتی: مقاومت بالا در برابر اسیدها و مواد ضدعفونیکننده

- انبارها و سولههای صنعتی: تحمل وزن زیاد تجهیزات و ماشینآلات

- پارکینگهای طبقاتی و تجاری: ایجاد سطحی مقاوم در برابر فرسایش و سایش ناشی از عبور و مرور مداوم

جدول ویژگیهای روش اجرای کفپوش پلی یورتان اپوکسی

| ویژگی | توضیحات |

|---|---|

| ترکیب اپوکسی و پلی اورتان | ایجاد مقاومت بالا در برابر مواد شیمیایی و ضربه |

| مراحل اجرا | پرایمر اپوکسی → لایه اپوکسی → لایه پلی اورتان |

| مزایا | مقاومت شیمیایی، دوام بالا، کاهش ترکخوردگی |

| کاربردها | صنایع، انبارها، آزمایشگاهها، پارکینگها |

۵. مقایسه کفپوش پلی اورتان و اپوکسی برای سوله

انتخاب نوع کفپوش برای سولههای صنعتی، انبارها و کارگاهها تأثیر زیادی بر عملکرد و دوام آن دارد. دو گزینه پرکاربرد برای این فضاها کفپوش پلی اورتان و کفپوش اپوکسی هستند که هرکدام ویژگیها و مزایای خاص خود را دارند.

۵.۱ تفاوتهای کلیدی بین کفپوش پلی اورتان و اپوکسی

| ویژگیها | کفپوش پلی اورتان | کفپوش اپوکسی |

|---|---|---|

| انعطافپذیری | بالا (مقاوم در برابر ترکخوردگی) | متوسط |

| مقاومت شیمیایی | عالی (مقاوم در برابر اسیدها و مواد خورنده) | خیلی خوب |

| طول عمر | طولانی (به دلیل انعطاف و مقاومت بالا) | متوسط (با احتمال ترکخوردگی در طول زمان) |

| مقاومت در برابر ضربه | خیلی خوب (جذب ضربه بهتر) | خوب |

| مقاومت در برابر سایش | بالا (مناسب برای تردد زیاد) | بالا (ولی در برابر ضربه حساستر) |

| زمان خشک شدن | سریعتر (در شرایط عادی) | طولانیتر (وابسته به شرایط محیطی) |

| مقاومت در برابر نور خورشید | مقاوم (عدم تغییر رنگ) | حساس به نور خورشید (ممکن است زرد شود) |

| هزینه | متوسط تا بالا | متوسط (معمولاً ارزانتر از پلی اورتان) |

۵.۲ کدام کفپوش برای سوله مناسبتر است؟

✅ اگر سوله شما نیاز به انعطافپذیری، مقاومت شیمیایی و طول عمر بالا دارد، کفپوش پلی اورتان انتخاب بهتری است.

✅ اگر به دنبال یک کفپوش مقرونبهصرفه با مقاومت مکانیکی خوب هستید، اپوکسی گزینه مناسبی خواهد بود.

۵.۳ پیشنهاد نهایی

- برای سولههای صنعتی با تردد زیاد، مواد شیمیایی خورنده و نیاز به دوام بالا، کفپوش پلی اورتان بهتر است.

- برای سولههای معمولی با هزینه کمتر و نیاز به کفپوش مقاوم در برابر فشار و سایش، اپوکسی گزینه مناسبی است.

مانا پلیمر

سالها فعالیت و تجربه در شرکت های تولید کننده رنگ و پوششهای صنعتی، شرکت های مهندسین مشاور، شرکت های پیمانکار و مجری پوشش های حفاظتی و شرکت های بازرگانی، مدیران این شرکت را بر آن داشت تا با تاسیس شرکتی تخصصی نسبت به رفع مشکلات موجود در صنعت اقدام نمایند. مدیران شرکت مانا پلیمر با سابقه طولانی در صنعت رنگ و پوشش های صنعتی، صنعت کامپوزیت، صنعت لاستیک و رابر، بر این باور هستند که با دانش جهانی و تجربه و امکانات ایرانی موجود در کشور می بایست گامی در جهت رفع مشکلات صنعت در زمینه خوردگی و محافظت از آن بردارند. علاوه بر این مانا پلیمر معتقد است که با استفاده از ابزارهای موجود در زمینه IT و ترکیب صنعت IT با صنعت حفاظت از خوردگی می بایست راهی نوین به سوی افزایش بهره وری، به روز رسانی دانش، استفاده از تکنولوژی به هنگام، مدرنیزه کردن مکانیزمهای بازاریابی و بازارسازی گشود تا با صرف حداقل های هزینه به حداکثر بهره وری دست یافت. شرکت مانا پلیمر در چهار گروه تخصصی به شرح زیر فعالیت نمود و سعی در برقرار نمودن ارتباطی متقابل در عرصه های ذیل به جهت ارائه بهتر خدمات گردید. در همین راستا شرکت مانا پلیمر در ابتدای سال 1386 در اداره ثبت شرکتهای تهران و تحت شماره 294991 به ثبت رسید. در ابتدا تمرکز فعالیت شرکت بر روی کارهای اجرایی بود و در این خصوص چندین پروژه صنعتی و تخصصی را با موفقیت اجرا نموده و به پایان رسانید.

پس از سپری شدن مدت کوتاهی از فعالیت شرکت با توجه به وجود دانش فنی در زمینه تولید محصولات پلیمری اعم از رنگ و کامپوزیت واحد تولیدی شرکت مانا پلیمر در منطقه سیاه سنگ شروع به فعالیت نمود. در این خصوص ابتدا این واحد نیازمندی های گروه اجرایی را تامین می نمود ولی پس از گذشت مدت زمان کوتاهی این واحد تولیدی موفق به گرفتن سهم از بازار گردید و برای گروهی از همکاران اجرایی نیز تولیدات خود را تهیه و ارسال نمود. این واحد در سال 1392 به جهت توسعه خود با اخذ پروانه بهره برداری از اداره صنایع استان قم به شماره 9043 به شهرک صنعتی شکوهیه منتقل گردید و فعالیت تولیدی خود را به تولید رنگ های صنعتی، تولید رزین های صنعتی، تولید قطعات کامپوزیت گسترش داد. کمتر از 2 سال از فعالیت گروه تولیدی سپری نگردیده بود که گروه بازرگانی این شرکت با توجه به نیاز روز افزون واحد تولیدی پا به عرصه وجود نهاد و با شناسایی شرکتهای صاحب نام تولید کننده مواد اولیه اقدام به واردات مواد اولیه نمود و در این خصوص مازاد مصرف خود را نیز به بازار عرصه کرد. در این زمینه این شرکت فعالیت بازرگانی خود را با تاسیس دفتر بازرگانی در خارج از کشور توسعه داده که علاوه بر واردات مواد اولیه چندین مورد صادرات نیز انجام گرفت که ادامه این روند در دستور کار شرکت قرار دارد. شایان ذکر می باشد که در تمامی این مراحل گروه مهندسین مشاور مانا، هر چند در قالب گروهی محدود، اقدام به ارائه خدمات فنی و مهندسی به واحدهای دیگر شرکت و نیز به سایر شرکتهای فعال در این زمینه نمود. در حال حاضر شرکت مانا پلیمر سهمی هر چند ناچیز در عرصه مواد اولیه صنعت رنگ، تولید پوشش ها و رنگ های تخصصی و ارائه خدمات اجرایی در زمینه حفاظت از خوردگی و تعمیر و ترمیم بتن دارد.

اهداف مانا پلیمر

اهداف کوتاه مدت :

- افزایش روزانه کیفیت محصولات و خدمات

- افزایش امکانات و سرمایه های موجود شرکت

- انجام امورات روزمره شرکت در کوتاه ترین زمان.

- حذف تشریفات اداری و ارائه خدمات سریع

- حضور به هنگام در صنعت و پاسخ به درخواست های موجود

اهداف میان مدت :

- حفظ و ثبات کیفیت خدمات و محصولات

- اجراء اقدامات زیربنایی جهت توسعه بازار

- ارائه محصولات و خدمات برپایه و محور تحقیق و توسعه

- تفکیک شرکتهای تولیدی، بازرگانی، اجرائی و خدمات فنی و مهندسی

- ایجاد سایتهای فنی و اطلاع رسانی جهت ارتقاء صنعت و استفاده از دانش سایر مدیران صاحب نام در صنعت

اهداف بلند مدت :

- حضور در تمامی عرصه های بازار داخلی و خارجی

- پیشرو بودن در زمینه تولید دانش فنی

- تلفیق و عجین نمودن صنعت IT با صنعت رنگ

- تثبیت و ابقاء شرکت برای مدت زمانهای طولانی

امکانات و تجهیزات

شرکت مانا پلیمر فعالیت خود را با حداقل امکانات شروع نمود و در حال حاضر در هر بخش دارای امکاناتی در بضاعت شرکت می باشد که بتواند خدمات هر بخشی را در خور نیاز صنعت فراهم نماید. در این خصوص امکاناتی نظیر کارگاه تولیدی، آزمایشگاه، انبار و تجهیزات اجرایی در شرکت مانا پلیمر فراهم می باشد و مدیران شرکت هر ساله بخش قابل توجهی از درآمد شرکت را به توسعه امکانات و تجهیزات تخصیص می دهند و باور آنها بر این است که با توسعه امکانات و تجهیزات می توان در منابع موجود و هزینه ها صرفه جویی نمود ضمن اینکه این امر باعث افزایش کیفیت و سرعت خواهد گردید. قسمتی از امکانات این شرکت شامل:

- 4000 متر مربع زمین صنعتی و 2000 متر مربع سوله

- میکسرهای ساخت رنگ

- آسیاب تولید رنگ

- راکتورهای تولید رزین

- آزمایشگاه و تجهیزات آزمایشگاهی کنترل کیفی در کارخانه

- تجهیزات آزمایشگاهی تحقیق و توسعه در دفتر تهران

- ماشین آلات شات بلاست بتن

- ماشین آلات پاشش رنگ شامل ایرلس و کمپرسور

- دستگاه spray up جهت فایبر گلاس

- و …

ماناپلیمر

تاریخ انتشار: 29 بهمن 1403

تاریخ آخرین بروزرسانی: 24 فروردین 1404