کفپوش اپوکسی یکی از پرکاربردترین پوششها برای سطحهای صنعتی، تجاری و حتی خانگی است. ضخامت مناسب کفپوش اپوکسی اهمیت زیادی دارد؛ زیرا این ضخامت نقش تعیینکنندهای در عمر مفید، کارآیی، و کیفیت سطح نهایی ایفا میکند. ضخامت کفپوش به عواملی مانند نوع کاربری، سطح زیرساخت و انتظارات مورد نظر از کفپوش بستگی دارد.

جدول انواع ضخامت کفپوش اپوکسی و کاربردهای آن

| ضخامت کفپوش (میلیمتر) | نوع کاربری | ویژگیها و مزایا | مثالهای کاربری |

| 0.3 – 0.5 | کاربریهای سبک | ظاهری براق و مناسب برای مکانهای کمتردد | اتاقهای خانگی، سالنهای کوچک |

| 0.5 – 1 | تجاری و اداری | مقاومت متوسط، ضد لک و سایش | دفاتر کار، مراکز تجاری |

| 1 – 3 | صنعتی متوسط | مقاومت بیشتر در برابر سایش و خراش | انبارهای کوچک، کارگاهها |

| 3 – 5 | صنعتی سنگین و پرتردد | مقاومت بالا در برابر ضربه و تردد سنگین | انبارهای بزرگ، کارخانهها |

| 5 – 10 | محیطهای ویژه (مثلاً نظامی) | قابلیت تحمل بار و مقاومت فوقالعاده | مراکز صنعتی خاص، مناطق پرتردد |

عوامل تأثیرگذار بر انتخاب ضخامت کفپوش اپوکسی

انتخاب ضخامت مناسب برای کفپوش اپوکسی به عوامل مختلفی بستگی دارد. در ادامه به بررسی جزئیات این عوامل و اهمیت هر یک میپردازیم:

- نوع کاربری سطح

- کاربریهای خانگی و سبک: اگر کفپوش اپوکسی برای محیطهای خانگی یا محلهای کمتردد مورد استفاده قرار گیرد، ضخامت پایینتری لازم است؛ زیرا نیازی به تحمل بار سنگین یا مقاومت در برابر سایش بالا ندارد.

- محیطهای صنعتی و پرتردد: برای کاربریهای صنعتی که تردد زیاد یا تجهیزات سنگین در آنجا حضور دارند، ضخامت بیشتری مورد نیاز است تا کفپوش بتواند در برابر فشار، خراش، و ضربه مقاومت کند.

- مقاومت در برابر عوامل شیمیایی و محیطی

- در محیطهایی که مواد شیمیایی و حلالها در تماس با کف هستند، ضخامت بالاتر به کفپوش کمک میکند تا مقاومت بهتری در برابر این عوامل داشته باشد و طول عمر بیشتری ارائه دهد.

- آمادهسازی سطح زیرین

- سطوح بتنی: در این سطوح، آمادهسازی دقیق نیاز است تا کفپوش به خوبی بچسبد. برای این کار، سطح باید کاملاً صاف و عاری از هر گونه گرد و غبار باشد.

- سطوح موزاییکی و سرامیکی: این نوع سطوح نیز نیاز به زبری بیشتر دارند تا اتصال بهتری با کفپوش اپوکسی ایجاد شود.

جدول آمادهسازی سطح برای انواع کفپوش اپوکسی

| نوع سطح | روش آمادهسازی | ابزار مورد نیاز | توصیهها |

| بتن | ساب زدن و زبری سطح | دستگاه ساب زنی | از مواد پرایمر برای چسبندگی بیشتر استفاده شود. |

| موزاییک/سرامیک | ایجاد زبری با سندبلاست یا ساب زنی | دستگاه سندبلاست | از پرایمر اپوکسی مخصوص این سطوح استفاده کنید. |

| فلز | تمیز کردن و زبری | برس سیمی، سندبلاست | سطح باید خشک و بدون روغن باشد. |

اهمیت ضخامت در طول عمر و دوام کفپوش

یکی از نکات بسیار مهم در کفپوشهای اپوکسی، نقش ضخامت در عمر مفید و دوام آن است. ضخامت بالاتر معمولاً مقاومت کفپوش را در برابر سایش، فشار، و خراش افزایش میدهد. در محیطهایی که بار زیادی روی کفپوش اعمال میشود، انتخاب ضخامت بالاتر به معنای کاهش هزینههای نگهداری و تعویض در آینده است.

مقاومت شیمیایی و ضخامت کفپوش اپوکسی

کفپوشهای اپوکسی اغلب در محیطهای صنعتی استفاده میشوند که در معرض مواد شیمیایی مختلفی قرار دارند. در این موارد، کفپوش باید به گونهای طراحی شود که از تماس مستقیم مواد شیمیایی جلوگیری کند و مانع از نفوذ آنها به سطح زیرین شود. ضخامت بیشتر در این موارد کمک میکند تا مواد شیمیایی به سختی بتوانند به سطح زیرین نفوذ کنند و کفپوش دوام بیشتری داشته باشد.

مراحل اجرای کفپوش اپوکسی با ضخامت مناسب

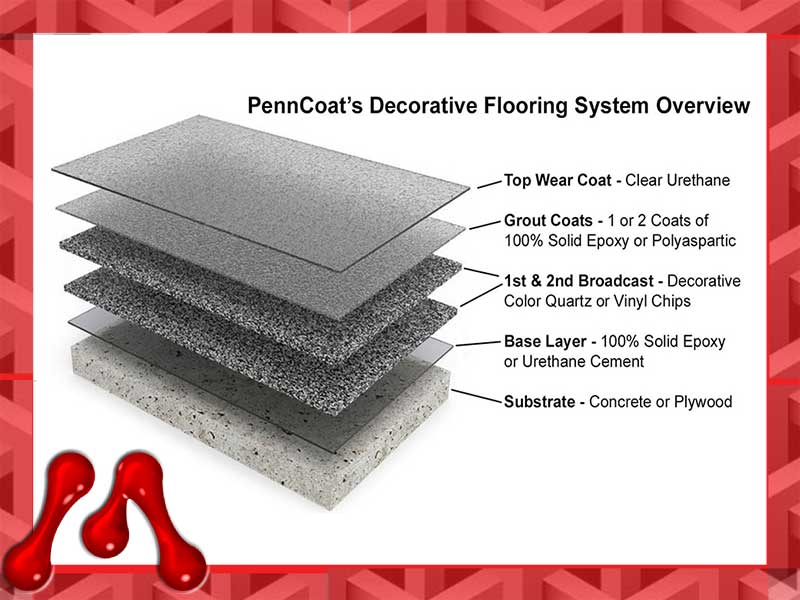

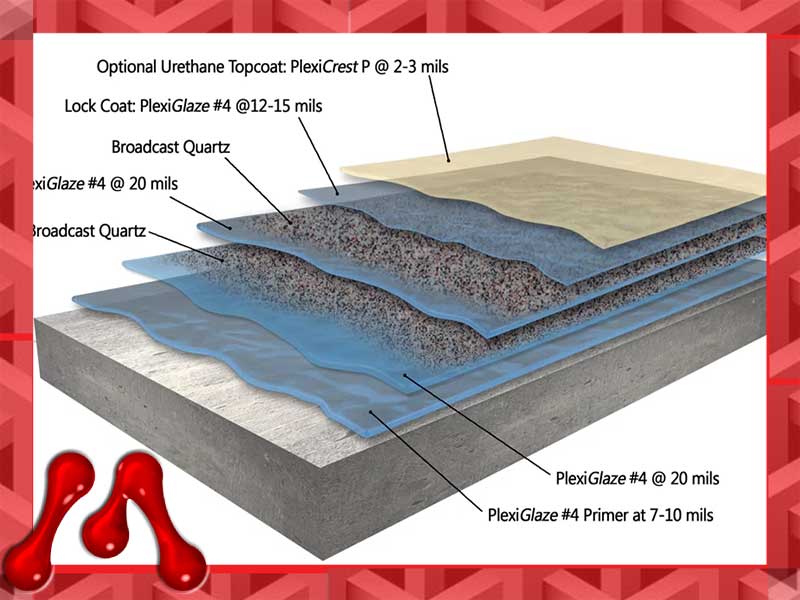

اجرای صحیح کفپوش اپوکسی با ضخامت مناسب نیازمند رعایت چندین مرحله مهم است. اجرای دقیق این مراحل تضمین میکند که کفپوش دوام و عملکرد بهینهای داشته باشد.

- آمادهسازی سطح: تمیز کردن و سابزدن سطح، همچنین استفاده از پرایمر مناسب برای چسبندگی بهتر.

- اعمال لایه اول: برای رسیدن به ضخامت پایه و ایجاد پیوند با سطح، از یک لایه نازک شروع میکنیم.

- لایه میانی و فیلرها: در این مرحله، با استفاده از فیلرهای سیلیس یا مواد مشابه، ضخامت مورد نظر را تنظیم میکنیم.

- اعمال لایه نهایی (Top Coat): این لایه باعث میشود که کفپوش ظاهری براق و مقاومت بالاتری در برابر خراش و سایش داشته باشد.

نکات کلیدی برای اجرای موفق کفپوش اپوکسی

| نکته | توضیح |

| انتخاب پرایمر | استفاده از پرایمر مناسب برای بهبود چسبندگی و جلوگیری از ترک و لایه لایه شدن کفپوش |

| رعایت زمان خشک شدن | بین لایههای مختلف زمان خشک شدن کافی داده شود تا از چسبندگی خوب بین لایهها اطمینان حاصل شود. |

| تنظیم دما و رطوبت | دمای محیط و رطوبت نباید از حد معینی بالاتر یا پایینتر باشد تا از خشک شدن سریع یا کند جلوگیری شود. |

در زیر چند مثال عملی از ضخامتهای توصیهشده برای کفپوش اپوکسی در محیطهای مختلف آورده شده است.

| محیط | ضخامت توصیه شده (میلیمتر) | دلیل |

| کارخانه تولیدی | 3 – 5 | مقاومت بالا در برابر سایش و تحمل وزن تجهیزات سنگین |

| پارکینگهای چندطبقه | 2 – 4 | تحمل بار وسایل نقلیه، مقاومت در برابر روغن و مواد شیمیایی |

| آزمایشگاهها | 1 – 3 | مقاومت در برابر مواد شیمیایی و حلالها |

| مراکز خرید | 1 – 2 | مقاومت متوسط و ظاهر زیبا |

| خانه و سالنهای کوچک | 0.3 – 1 | نیاز کمتر به مقاومت و استفاده سبک |

تاثیر ضخامت در زیبایی و نگهداری کفپوش

ضخامت کفپوش همچنین تأثیر زیادی در ظاهر آن دارد. کفپوشهای نازکتر ممکن است به مرور زمان خراش و ساییدگیهای بیشتری نشان دهند، در حالی که ضخامت بالاتر میتواند جلوهی براق و سالمی برای مدت طولانیتر به کفپوش بدهد. علاوه بر این، کفپوشهای ضخیمتر کمتر نیاز به تعمیر و نگهداری دارند و همین موضوع در طولانیمدت به کاهش هزینهها کمک میکند.

برای مقالهتان درباره ضخامت اپوکسی کف، میتوان جزئیات بیشتری اضافه کرد تا جنبههای فنی و کاربردی مختلف را بهتر به تصویر بکشید. این اطلاعات میتواند خوانندگان را در درک تأثیرات ضخامت بر عملکرد، دوام، و کاربردهای مختلف این نوع پوششها یاری کند. در ادامه چند بخش پیشنهادی برای گسترش مقاله آورده شده است:

- تأثیر ضخامت بر دوام و کارایی

ضخامت کفپوش اپوکسی میتواند بسته به نوع کاربرد آن متغیر باشد. کفپوشهای نازک، با ضخامت 10 تا 20 میل (حدود 0.5 میلیمتر)، معمولاً برای محیطهای سبکتر مناسب هستند که تردد و فشار مکانیکی کمتری دارند. در مقابل، ضخامتهای بالاتر مانند 250 میل (حدود 6 میلیمتر) به کفپوش دوام بیشتری میبخشند و در محیطهای صنعتی و سنگین که تجهیزات بزرگ و وزنهای بالا وجود دارد، مقاومت بیشتری ارائه میدهند. این ضخامت به طور خاص در مقابل خط و خش، ترکخوردگی، و سایش کف مقاومتر است و برای محیطهایی چون انبارها و کارخانهها توصیه میشود.

- استانداردهای ضخامت اپوکسی و انتخاب مناسب

معمولاً استاندارد ضخامت کفپوش اپوکسی در محیطهای مختلف به قرار زیر است:

| نوع کفپوش اپوکسی | ضخامت استاندارد (میکرومتر) | محیطهای مناسب |

| نازک | 10-20 میلیمتر | ادارات و خانهها |

| متوسط | 30-50 میلیمتر | پارکینگها و محیطهای تجاری |

| ضخیم | 100-250 میلیمتر | کارخانجات و انبارهای صنعتی |

- خطرات اپوکسی با ضخامت بیش از حد

ضخامت بیش از حد اپوکسی، گرچه ممکن است به نظر برسد که دوام و مقاومت بیشتری ایجاد میکند، اما میتواند مشکلاتی مثل ترک و حباب ایجاد کند. دلیل این امر این است که لایههای بیش از حد ضخیم، زمان بیشتری برای خشک شدن و چسبیدن به زیرلایه نیاز دارند و اگر این زمان رعایت نشود، سطح کفپوش ترک میخورد و کارایی خود را از دست میدهد. در پروژههایی که نیاز به ضخامت بالا است، توصیه میشود از چندین لایه با ضخامت مناسب استفاده شود.

- انتخاب ضخامت بر اساس نیازهای صنعتی

برای محیطهای خاص صنعتی، ضخامت کفپوش اپوکسی باید متناسب با نیازهای ویژه آن صنعت انتخاب شود. به عنوان مثال، برای صنایع غذایی که مقاومت به شستشو و مواد شیمیایی اهمیت دارد، معمولاً ضخامت بیشتری توصیه میشود. در حالی که برای پارکینگها و نمایشگاهها، یک لایه نازک میتواند کفپوش را درخشان و جذاب نشان دهد و همزمان سطحی ضد گرد و غبار را فراهم آورد.

این جزئیات به خوانندگان کمک میکند تا تصمیمات بهتری در مورد ضخامت مناسب اپوکسی برای شرایط خاص خود بگیرند و از مشکلات و خطرات احتمالی نیز مطلع شوند.

نتیجهگیری و نکات پایانی

انتخاب ضخامت مناسب برای کفپوش اپوکسی میتواند تأثیر بسزایی بر کیفیت و طول عمر کفپوش داشته باشد. عوامل مختلفی مانند نوع کاربری، مقاومت شیمیایی، و آمادهسازی سطح باید در نظر گرفته شوند تا به نتیجهی مطلوب دست یابیم. به یاد داشته باشید که مشورت با متخصصین و استفاده از مواد باکیفیت از جمله عواملی هستند که به دوام و زیبایی کفپوش شما کمک میکنند.

مانا پلیمر

سالها فعالیت و تجربه در شرکت های تولید کننده رنگ اپوکسی و پوششهای صنعتی، شرکت های مهندسین مشاور، شرکت های پیمانکار و مجری پوشش های حفاظتی و شرکت های بازرگانی، مدیران این شرکت را بر آن داشت تا با تاسیس شرکتی تخصصی نسبت به رفع مشکلات موجود در صنعت اقدام نمایند. مدیران شرکت مانا پلیمر با سابقه طولانی در صنعت رنگ و پوشش های صنعتی، صنعت کامپوزیت، صنعت لاستیک و رابر، بر این باور هستند که با دانش جهانی و تجربه و امکانات ایرانی موجود در کشور می بایست گامی در جهت رفع مشکلات صنعت در زمینه خوردگی و محافظت از آن بردارند. علاوه بر این مانا پلیمر معتقد است که با استفاده از ابزارهای موجود در زمینه IT و ترکیب صنعت IT با صنعت حفاظت از خوردگی می بایست راهی نوین به سوی افزایش بهره وری، به روز رسانی دانش، استفاده از تکنولوژی به هنگام، مدرنیزه کردن مکانیزمهای بازاریابی و بازارسازی گشود تا با صرف حداقل های هزینه به حداکثر بهره وری دست یافت. شرکت مانا پلیمر در چهار گروه تخصصی به شرح زیر فعالیت نمود و سعی در برقرار نمودن ارتباطی متقابل در عرصه های ذیل به جهت ارائه بهتر خدمات گردید. در همین راستا شرکت مانا پلیمر در ابتدای سال 1386 در اداره ثبت شرکتهای تهران و تحت شماره 294991 به ثبت رسید. در ابتدا تمرکز فعالیت شرکت بر روی کارهای اجرایی بود و در این خصوص چندین پروژه صنعتی و تخصصی را با موفقیت اجرا نموده و به پایان رسانید.

پس از سپری شدن مدت کوتاهی از فعالیت شرکت با توجه به وجود دانش فنی در زمینه تولید محصولات پلیمری اعم از رنگ و کامپوزیت واحد تولیدی شرکت مانا پلیمر در منطقه سیاه سنگ شروع به فعالیت نمود. در این خصوص ابتدا این واحد نیازمندی های گروه اجرایی را تامین می نمود ولی پس از گذشت مدت زمان کوتاهی این واحد تولیدی موفق به گرفتن سهم از بازار گردید و برای گروهی از همکاران اجرایی نیز تولیدات خود را تهیه و ارسال نمود. این واحد در سال 1392 به جهت توسعه خود با اخذ پروانه بهره برداری از اداره صنایع استان قم به شماره 9043 به شهرک صنعتی شکوهیه منتقل گردید و فعالیت تولیدی خود را به تولید رنگ های صنعتی، تولید رزین های صنعتی، تولید قطعات کامپوزیت گسترش داد. کمتر از 2 سال از فعالیت گروه تولیدی سپری نگردیده بود که گروه بازرگانی این شرکت با توجه به نیاز روز افزون واحد تولیدی پا به عرصه وجود نهاد و با شناسایی شرکتهای صاحب نام تولید کننده مواد اولیه اقدام به واردات مواد اولیه نمود و در این خصوص مازاد مصرف خود را نیز به بازار عرصه کرد. در این زمینه این شرکت فعالیت بازرگانی خود را با تاسیس دفتر بازرگانی در خارج از کشور توسعه داده که علاوه بر واردات مواد اولیه چندین مورد صادرات نیز انجام گرفت که ادامه این روند در دستور کار شرکت قرار دارد. شایان ذکر می باشد که در تمامی این مراحل گروه مهندسین مشاور مانا، هر چند در قالب گروهی محدود، اقدام به ارائه خدمات فنی و مهندسی به واحدهای دیگر شرکت و نیز به سایر شرکتهای فعال در این زمینه نمود. در حال حاضر شرکت مانا پلیمر سهمی هر چند ناچیز در عرصه مواد اولیه صنعت رنگ، تولید پوشش ها و رنگ های تخصصی و ارائه خدمات اجرایی در زمینه حفاظت از خوردگی و تعمیر و ترمیم بتن دارد.

اهداف مانا پلیمر

اهداف کوتاه مدت :

- افزایش روزانه کیفیت محصولات و خدمات

- افزایش امکانات و سرمایه های موجود شرکت

- انجام امورات روزمره شرکت در کوتاه ترین زمان.

- حذف تشریفات اداری و ارائه خدمات سریع

- حضور به هنگام در صنعت و پاسخ به درخواست های موجود

اهداف میان مدت :

- حفظ و ثبات کیفیت خدمات و محصولات

- اجراء اقدامات زیربنایی جهت توسعه بازار

- ارائه محصولات و خدمات برپایه و محور تحقیق و توسعه

- تفکیک شرکتهای تولیدی، بازرگانی، اجرائی و خدمات فنی و مهندسی

- ایجاد سایتهای فنی و اطلاع رسانی جهت ارتقاء صنعت و استفاده از دانش سایر مدیران صاحب نام در صنعت

اهداف بلند مدت :

- حضور در تمامی عرصه های بازار داخلی و خارجی

- پیشرو بودن در زمینه تولید دانش فنی

- تلفیق و عجین نمودن صنعت IT با صنعت رنگ

- تثبیت و ابقاء شرکت برای مدت زمانهای طولانی

امکانات و تجهیزات

شرکت مانا پلیمر فعالیت خود را با حداقل امکانات شروع نمود و در حال حاضر در هر بخش دارای امکاناتی در بضاعت شرکت می باشد که بتواند خدمات هر بخشی را در خور نیاز صنعت فراهم نماید. در این خصوص امکاناتی نظیر کارگاه تولیدی، آزمایشگاه، انبار و تجهیزات اجرایی در شرکت مانا پلیمر فراهم می باشد و مدیران شرکت هر ساله بخش قابل توجهی از درآمد شرکت را به توسعه امکانات و تجهیزات تخصیص می دهند و باور آنها بر این است که با توسعه امکانات و تجهیزات می توان در منابع موجود و هزینه ها صرفه جویی نمود ضمن اینکه این امر باعث افزایش کیفیت و سرعت خواهد گردید. قسمتی از امکانات این شرکت شامل:

- 4000 متر مربع زمین صنعتی و 2000 متر مربع سوله

- میکسرهای ساخت رنگ

- آسیاب تولید رنگ

- راکتورهای تولید رزین

- آزمایشگاه و تجهیزات آزمایشگاهی کنترل کیفی در کارخانه

- تجهیزات آزمایشگاهی تحقیق و توسعه در دفتر تهران

- ماشین آلات شات بلاست بتن

- ماشین آلات پاشش رنگ شامل ایرلس و کمپرسور

- دستگاه spray up جهت فایبر گلاس

- و …

تاریخ انتشار: 18 مهر 1403

تاریخ آخرین بروزرسانی: 5 آبان 1403