کاشیهای ضد اسید با توجه به ویژگیهای خاص و مقاومت بالا در برابر مواد شیمیایی، نقش مهمی در صنایع مختلف ایفا میکنند. این نوع کاشیها به دلیل مقاومت در برابر خوردگی اسیدها، جذب آب پایین و دوام بالا، در محیطهای صنعتی و شیمیایی پرکاربرد هستند. استفاده از این کاشیها نهتنها ایمنی تجهیزات را تضمین میکند بلکه به طول عمر و بهرهوری بیشتر آنها نیز کمک مینماید.

ویژگیهای کاشیهای ضد اسید

مقاومت در برابر اسید

این کاشیها میتوانند در برابر اسیدهای قوی نظیر اسید سولفوریک، اسید کلریدریک و اسید نیتریک مقاومت کنند. به دلیل این ویژگی، برای محیطهای پرخطر شیمیایی کاملاً مناسب هستند.

استحکام مکانیکی بالا

علاوه بر مقاومت در برابر اسید، این کاشیها دارای استحکام مکانیکی بالایی هستند. بنابراین، در مکانهایی که نیاز به تحمل بار سنگین است، استفاده میشوند؛ مانند:

- تانکهای اسیدشویی

- استخرهای اسیدی

- برجهای ذخیره اسید

مقاومت حرارتی مناسب

این کاشیها توانایی تحمل دماهای بالا (تا حدود 800 درجه سانتیگراد) را دارند و در محیطهای اسیدی داغ، ساختار شیمیایی و فیزیکی خود را حفظ میکنند.

مقاومت در برابر شوک حرارتی

کاشیهای ضد اسید به دلیل ساختار یکنواخت، در برابر تغییرات ناگهانی دما ترک نمیخورند و عمر مفید طولانیتری دارند.

مزایای کاشیهای ضد اسید

صرفهجویی در هزینه

اگرچه سرمایهگذاری اولیه برای نصب این کاشیها بالاتر است، اما طول عمر زیاد و نیاز کمتر به تعمیر و تعویض، آنها را از نظر اقتصادی بهصرفه میکند.

بهداشت محیط

این کاشیها به دلیل خاصیت ضدباکتریایی، محیطی تمیزتر و سالمتر برای کار ایجاد میکنند.

زیبایی

وجود رنگهای متنوع، امکان استفاده از این کاشیها را در محیطهایی که به ظاهر حرفهای نیاز دارند، فراهم میکند.

کاربردهای کاشی ضد اسید

صنایع شیمیایی

برای پوشش تجهیزات زیر در صنایع شیمیایی استفاده میشوند:

- تانکهای اسیدشویی

- استخرهای اسیدی

- تانکهای ذخیره اسید

صنعت متالورژی

در کارگاههای فولاد و کورههای آلومینیوم، این کاشیها برای محافظت از تجهیزات در برابر مواد اسیدی استفاده میشوند.

صنایع غذایی و داروسازی

این کاشیها به دلیل مقاومت بالا و خاصیت ضدباکتریایی، ایمنی تجهیزات را در این صنایع تضمین میکنند.

مراحل نصب کاشیهای ضد اسید

مرحله 1: آمادهسازی سطح

- سطح مورد نظر باید صاف و بدون ترک باشد.

- آلودگیها و ذرات ریز از سطح کاملاً پاک شود.

مرحله 2: اعمال پرایمر

- پرایمر ضد اسید با اسپری یا قلممو روی سطح اعمال میشود.

- پس از 6 تا 8 ساعت خشک شدن، سطح برای ادامه کار آماده است.

مرحله 3: اجرای ملات ضد اسید

- ملات طبق دستورالعمل آماده و در لبههای کاشیها اعمال میشود.

- فاصله 3 تا 5 میلیمتری بین کاشیها حفظ شود.

مرحله 4: بندکشی

- شکافهای بین کاشیها با گروت ضد اسید پر میشوند.

- بندکشی دقیق و تمیز باعث تثبیت کاشیها و جلوگیری از لرزش میشود.

جدول ویژگیهای کاشیهای ضد اسید

| ویژگی | توضیحات |

| مقاومت در برابر اسید | مقاوم در برابر اسیدهای قوی مانند سولفوریک و کلریدریک |

| استحکام مکانیکی بالا | تحمل بارهای سنگین و مقاوم در برابر سایش |

| مقاومت حرارتی | پایداری تا 800 درجه سانتیگراد |

| ضدباکتریایی | تولید نکردن باکتری و حفظ بهداشت محیط |

| مقاومت در برابر شوک حرارتی | جلوگیری از ترکخوردگی در تغییرات ناگهانی دما |

نکات مهم در بندکشی کاشیهای ضد اسید

1. آمادهسازی سطح

- تمیز کردن درزهای بین کاشیها پیش از بندکشی ضروری است.

2. انتخاب مواد بندکشی

- از مواد مقاوم در برابر اسید و با چسبندگی بالا استفاده شود.

3. اجرای بندکشی

- مواد با دقت در درزها قرار داده شود تا سطح کاملاً یکدست شود.

4. تمیزکاری نهایی

- پس از خشک شدن، سطح کاشیها تمیز شود تا باقیمانده مواد برداشته شود.

جمعبندی

کاشیهای ضد اسید با ویژگیهای منحصربهفرد خود در برابر اسیدها، دماهای بالا و بارهای سنگین مقاوم هستند. این کاشیها در صنایع شیمیایی، متالورژی، داروسازی و غذایی نقش حیاتی ایفا میکنند. نصب و نگهداری صحیح این کاشیها، بهرهوری و طول عمر آنها را به میزان قابلتوجهی افزایش میدهد.

برای محیطهای صنعتی که در معرض مواد شیمیایی و اسیدی قرار دارند، کاشیهای ضد اسید بهترین انتخاب هستند.

نقش کاشیهای ضد اسید در محیطهای صنعتی

در دنیای مدرن صنعتی، یکی از چالشهای اصلی، مقابله با تأثیرات مخرب مواد شیمیایی و اسیدی است. کاشیهای ضد اسید بهعنوان یک فناوری پیشرفته برای محافظت از سطوح و تجهیزات در برابر این مواد، بهشدت مورد توجه قرار گرفتهاند. این کاشیها که با مواد خاص و فرایندهای مهندسی شده تولید میشوند، میتوانند بهطور چشمگیری طول عمر سطوح را افزایش دهند و هزینههای نگهداری را کاهش دهند.

تفاوت کاشیهای ضد اسید با کاشیهای معمولی

کاشیهای ضد اسید در مقایسه با کاشیهای معمولی دارای ساختار بسیار متراکمتر و مقاومت شیمیایی بالا هستند. در حالی که کاشیهای معمولی ممکن است در مواجهه با اسیدها و مواد خورنده بهسرعت فرسوده شوند، کاشیهای ضد اسید به دلیل ترکیب شیمیایی خاص و فرآیند پخت در دمای بالا، توانایی تحمل شرایط سخت صنعتی را دارند.

ویژگیهای کلیدی کاشیهای ضد اسید عبارتند از:

- جذب آب بسیار پایین: این کاشیها عملاً نفوذناپذیر هستند.

- مقاومت در برابر شوکهای مکانیکی: قادر به تحمل ضربهها و فشارهای سنگین.

- سطح صاف و غیرمتخلخل: جلوگیری از تجمع مواد شیمیایی و آلودگیها.

کاربردهای اصلی کاشیهای ضد اسید

1. آزمایشگاهها

آزمایشگاهها به دلیل استفاده گسترده از اسیدها، بازها و حلالهای شیمیایی، نیاز به محیطی مقاوم و ایمن دارند. کاشیهای ضد اسید در کف و دیوار آزمایشگاهها به کار میروند تا از آسیبهای ناشی از مواد شیمیایی جلوگیری کنند.

2. صنایع نفت و گاز

در این صنایع، تجهیزات و خطوط انتقال اغلب در معرض مواد خورنده قرار دارند. استفاده از کاشیهای ضد اسید برای کفپوش و دیوار، دوام و ایمنی محیطهای عملیاتی را تضمین میکند.

3. صنایع غذایی و نوشیدنی

در این صنایع، تمیزی و بهداشت از اهمیت زیادی برخوردار است. کاشیهای ضد اسید به دلیل سطح صاف و غیرمتخلخل خود، رشد باکتریها و آلودگیهای میکروبی را به حداقل میرسانند.

4. تصفیهخانههای فاضلاب

تصفیهخانهها به دلیل حضور مواد شیمیایی قوی و آبهای خورنده، نیازمند پوششهای مقاوم هستند. کاشیهای ضد اسید بهطور گسترده در این محیطها استفاده میشوند.

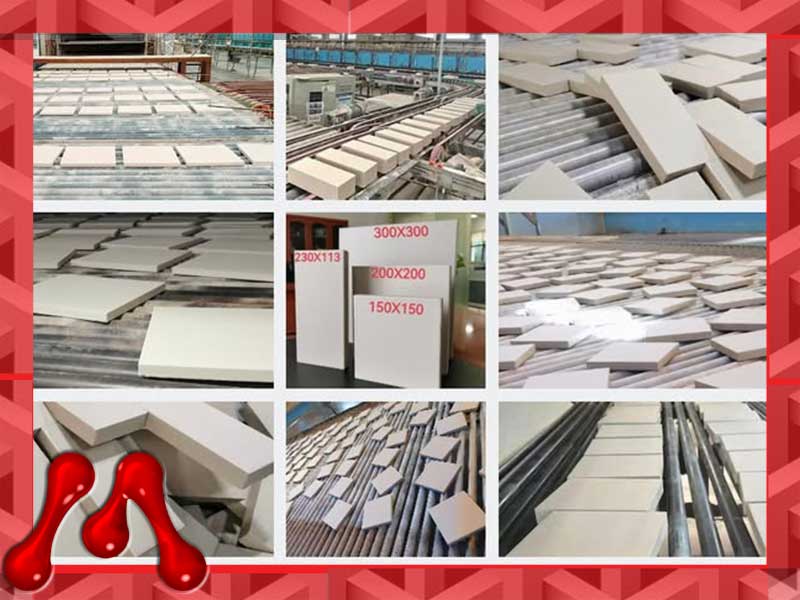

مراحل تولید کاشیهای ضد اسید

- انتخاب مواد اولیه: ترکیبات خاصی از مواد معدنی و شیمیایی که مقاومت بالایی در برابر اسیدها دارند، برای تولید این کاشیها به کار میروند.

- فرآیند فشردهسازی: مواد اولیه در قالبهای مخصوص تحت فشار بالا فشرده میشوند تا ساختاری متراکم ایجاد شود.

- پخت در دمای بالا: کاشیها در دمای بالای 1200 درجه سانتیگراد پخته میشوند که این فرآیند باعث افزایش مقاومت شیمیایی و مکانیکی آنها میشود.

- پرداخت نهایی: پس از پخت، سطح کاشیها صیقل داده میشود تا از نظر زیبایی و کارایی در شرایط صنعتی بهینه باشند.

نصب کاشیهای ضد اسید

نصب صحیح کاشیهای ضد اسید، یکی از مهمترین عوامل در افزایش طول عمر و کارایی آنها است. اجرای اصولی این کاشیها نیازمند دقت و استفاده از مواد مناسب است:

مرحله اول: آمادهسازی سطح

سطح باید بهطور کامل از آلودگیها، گردوغبار و چربیها پاک شود. برای افزایش چسبندگی، ممکن است از پرایمرهای مقاوم به اسید استفاده شود.

مرحله دوم: استفاده از ملات ضد اسید

ملاتهایی که برای نصب کاشیهای ضد اسید استفاده میشوند، باید توانایی مقاومت در برابر مواد شیمیایی را داشته باشند. این ملاتها معمولاً از ترکیبات رزینی و چسبهای شیمیایی خاص تهیه میشوند.

مرحله سوم: نصب دقیق

کاشیها باید با دقت روی سطح نصب شوند. فاصلهی مناسب بین کاشیها برای بندکشی مقاوم به اسید بسیار مهم است.

مرحله چهارم: بندکشی

پس از نصب، بندکشی بین کاشیها با مواد ویژهای انجام میشود که علاوه بر مقاومت شیمیایی، مانع نفوذ آب و مواد خورنده میشود.

انواع کاشیهای ضد اسید

- کاشیهای سرامیکی ضد اسید: این نوع کاشیها عمدتاً از مواد معدنی و سرامیکی ساخته میشوند و برای کاربردهای سبکتر مناسب هستند.

- کاشیهای رزینی: از رزینهای خاص ساخته میشوند و مقاومت شیمیایی بیشتری دارند.

- کاشیهای پرسلانی: به دلیل فرآیند ساخت پیشرفته، این کاشیها مقاومت مکانیکی و شیمیایی بالاتری دارند و برای کاربردهای سنگین صنعتی مناسب هستند.

مزایای استفاده از کاشیهای ضد اسید

1. کاهش هزینههای تعمیر و نگهداری

این کاشیها با طول عمر بالا و مقاومت در برابر خوردگی، نیاز به تعویض یا تعمیر را به حداقل میرسانند.

2. افزایش ایمنی محیط

سطوحی که با کاشیهای ضد اسید پوشش داده شدهاند، در برابر مواد شیمیایی مقاوم هستند و خطر آسیب به تجهیزات و کارکنان را کاهش میدهند.

3. مقاومت در برابر تغییرات دمایی

یکی از ویژگیهای برجسته کاشیهای ضد اسید، توانایی تحمل تغییرات شدید دما بدون ترک خوردگی یا تغییر شکل است.

4. تمیزی و بهداشت

این کاشیها بهراحتی تمیز میشوند و به دلیل سطح غیرمتخلخل خود، از رشد میکروبها و آلودگی جلوگیری میکنند.

چالشها و نکات مهم در انتخاب کاشی ضد اسید

انتخاب کاشی مناسب به عوامل مختلفی بستگی دارد:

- نوع محیط: در محیطهای شیمیایی سنگین باید از کاشیهای پرسلانی یا رزینی استفاده شود.

- مواد بندکشی: انتخاب مواد مناسب برای بندکشی بسیار حیاتی است؛ مواد بندکشی ضعیف میتوانند نقاط ضعف در برابر خوردگی ایجاد کنند.

- تیم نصاب حرفهای: نصب کاشیهای ضد اسید نیازمند دقت و تخصص است. استفاده از تیم غیرحرفهای ممکن است باعث کاهش کیفیت نصب و در نتیجه، کارایی کاشیها شود.

نتیجهگیری

کاشیهای ضد اسید با ویژگیهای منحصربهفرد خود، راهکاری ایدهآل برای افزایش ایمنی و دوام محیطهای صنعتی و آزمایشگاهی محسوب میشوند. این کاشیها نهتنها در برابر مواد شیمیایی و تغییرات دمایی مقاوم هستند، بلکه میتوانند هزینههای نگهداری را نیز به میزان چشمگیری کاهش دهند. انتخاب صحیح نوع کاشی، مواد بندکشی و اجرای اصولی، نقش کلیدی در بهرهوری و کارایی این کاشیها ایفا میکند.

مانا پلیمر

سالها فعالیت و تجربه در شرکت های تولید کننده رنگ و پوششهای صنعتی، شرکت های مهندسین مشاور، شرکت های پیمانکار و مجری پوشش های حفاظتی و شرکت های بازرگانی، مدیران این شرکت را بر آن داشت تا با تاسیس شرکتی تخصصی نسبت به رفع مشکلات موجود در صنعت اقدام نمایند. مدیران شرکت مانا پلیمر با سابقه طولانی در صنعت رنگ و پوشش های صنعتی، صنعت کامپوزیت، صنعت لاستیک و رابر، بر این باور هستند که با دانش جهانی و تجربه و امکانات ایرانی موجود در کشور می بایست گامی در جهت رفع مشکلات صنعت در زمینه خوردگی و محافظت از آن بردارند. علاوه بر این مانا پلیمر معتقد است که با استفاده از ابزارهای موجود در زمینه IT و ترکیب صنعت IT با صنعت حفاظت از خوردگی می بایست راهی نوین به سوی افزایش بهره وری، به روز رسانی دانش، استفاده از تکنولوژی به هنگام، مدرنیزه کردن مکانیزمهای بازاریابی و بازارسازی گشود تا با صرف حداقل های هزینه به حداکثر بهره وری دست یافت. شرکت مانا پلیمر در چهار گروه تخصصی به شرح زیر فعالیت نمود و سعی در برقرار نمودن ارتباطی متقابل در عرصه های ذیل به جهت ارائه بهتر خدمات گردید. در همین راستا شرکت مانا پلیمر در ابتدای سال 1386 در اداره ثبت شرکتهای تهران و تحت شماره 294991 به ثبت رسید. در ابتدا تمرکز فعالیت شرکت بر روی کارهای اجرایی بود و در این خصوص چندین پروژه صنعتی و تخصصی را با موفقیت اجرا نموده و به پایان رسانید.

پس از سپری شدن مدت کوتاهی از فعالیت شرکت با توجه به وجود دانش فنی در زمینه تولید محصولات پلیمری اعم از رنگ و کامپوزیت واحد تولیدی شرکت مانا پلیمر در منطقه سیاه سنگ شروع به فعالیت نمود. در این خصوص ابتدا این واحد نیازمندی های گروه اجرایی را تامین می نمود ولی پس از گذشت مدت زمان کوتاهی این واحد تولیدی موفق به گرفتن سهم از بازار گردید و برای گروهی از همکاران اجرایی نیز تولیدات خود را تهیه و ارسال نمود. این واحد در سال 1392 به جهت توسعه خود با اخذ پروانه بهره برداری از اداره صنایع استان قم به شماره 9043 به شهرک صنعتی شکوهیه منتقل گردید و فعالیت تولیدی خود را به تولید رنگ های صنعتی، تولید رزین های صنعتی، تولید قطعات کامپوزیت گسترش داد. کمتر از 2 سال از فعالیت گروه تولیدی سپری نگردیده بود که گروه بازرگانی این شرکت با توجه به نیاز روز افزون واحد تولیدی پا به عرصه وجود نهاد و با شناسایی شرکتهای صاحب نام تولید کننده مواد اولیه اقدام به واردات مواد اولیه نمود و در این خصوص مازاد مصرف خود را نیز به بازار عرصه کرد. در این زمینه این شرکت فعالیت بازرگانی خود را با تاسیس دفتر بازرگانی در خارج از کشور توسعه داده که علاوه بر واردات مواد اولیه چندین مورد صادرات نیز انجام گرفت که ادامه این روند در دستور کار شرکت قرار دارد. شایان ذکر می باشد که در تمامی این مراحل گروه مهندسین مشاور مانا، هر چند در قالب گروهی محدود، اقدام به ارائه خدمات فنی و مهندسی به واحدهای دیگر شرکت و نیز به سایر شرکتهای فعال در این زمینه نمود. در حال حاضر شرکت مانا پلیمر سهمی هر چند ناچیز در عرصه مواد اولیه صنعت رنگ، تولید پوشش ها و رنگ های تخصصی و ارائه خدمات اجرایی در زمینه حفاظت از خوردگی و تعمیر و ترمیم بتن دارد.

اهداف مانا پلیمر

اهداف کوتاه مدت :

- افزایش روزانه کیفیت محصولات و خدمات

- افزایش امکانات و سرمایه های موجود شرکت

- انجام امورات روزمره شرکت در کوتاه ترین زمان.

- حذف تشریفات اداری و ارائه خدمات سریع

- حضور به هنگام در صنعت و پاسخ به درخواست های موجود

اهداف میان مدت :

- حفظ و ثبات کیفیت خدمات و محصولات

- اجراء اقدامات زیربنایی جهت توسعه بازار

- ارائه محصولات و خدمات برپایه و محور تحقیق و توسعه

- تفکیک شرکتهای تولیدی، بازرگانی، اجرائی و خدمات فنی و مهندسی

- ایجاد سایتهای فنی و اطلاع رسانی جهت ارتقاء صنعت و استفاده از دانش سایر مدیران صاحب نام در صنعت

اهداف بلند مدت :

- حضور در تمامی عرصه های بازار داخلی و خارجی

- پیشرو بودن در زمینه تولید دانش فنی

- تلفیق و عجین نمودن صنعت IT با صنعت رنگ

- تثبیت و ابقاء شرکت برای مدت زمانهای طولانی

امکانات و تجهیزات

شرکت مانا پلیمر فعالیت خود را با حداقل امکانات شروع نمود و در حال حاضر در هر بخش دارای امکاناتی در بضاعت شرکت می باشد که بتواند خدمات هر بخشی را در خور نیاز صنعت فراهم نماید. در این خصوص امکاناتی نظیر کارگاه تولیدی، آزمایشگاه، انبار و تجهیزات اجرایی در شرکت مانا پلیمر فراهم می باشد و مدیران شرکت هر ساله بخش قابل توجهی از درآمد شرکت را به توسعه امکانات و تجهیزات تخصیص می دهند و باور آنها بر این است که با توسعه امکانات و تجهیزات می توان در منابع موجود و هزینه ها صرفه جویی نمود ضمن اینکه این امر باعث افزایش کیفیت و سرعت خواهد گردید. قسمتی از امکانات این شرکت شامل:

- 4000 متر مربع زمین صنعتی و 2000 متر مربع سوله

- میکسرهای ساخت رنگ

- آسیاب تولید رنگ

- راکتورهای تولید رزین

- آزمایشگاه و تجهیزات آزمایشگاهی کنترل کیفی در کارخانه

- تجهیزات آزمایشگاهی تحقیق و توسعه در دفتر تهران

- ماشین آلات شات بلاست بتن

- ماشین آلات پاشش رنگ شامل ایرلس و کمپرسور

- دستگاه spray up جهت فایبر گلاس

- و …

ماناپلیمر

تاریخ انتشار: 17 آذر 1403

تاریخ آخرین بروزرسانی: 20 اردیبهشت 1404